石膏鋳造の製作工程

金型を使わない石膏鋳造は、抜き勾配なしでも製作が可能です

石膏鋳造による製品は抜き勾配ゼロでも対応可能です。

精密な鋳造試作品、少量生産品を短納期、低コストでお届けできる石膏鋳造法の製作工程をご紹介します。

-

製品データ・図面受け取り・製作打ち合わせ

石膏鋳造法による製作の元となる、2次元図面や3次元データを受け取りします。

-

プログラミング・CAD/CAM

元データ・図面より、CAD/CAMより最適化された3Dデータを作成します。

仕上げ加工が必要な部位の判定、素材取り代・削り代および伸尺などを付加。

-

マスターモデルを作成 (MC切削・光造形)

作成した3Dデータより、マスターモデルを製作します。素材精度確保および面粗度確保のため、切削加工品にて製作。光造形等、造形品でのモデル対応も可能です。

マスターモデル制作にあたりましては、鋳物の収縮率である<10/1000>±<2/1000>を上乗せした寸法にて制作いたします。 ※収縮率は製品の形状・寸法によって異なります

-

一次型(シリコン型)作成、モデルを転写

マスターモデルを転写し、シリコン型を製作します。

※石膏鋳造法では、マスターモデルから精密な転写が可能です

外枠を組んだ箱の中に、液状のシリコンゴムを流入します。

外枠の中に、マスターモデルが固定されています。

材料の中に混入した空気を真空機で脱泡します。

シリコンゴムを流入後、約一昼夜ほどで硬化します。

硬化したシリコンゴムをパーティングラインに沿って、メスで切り分けます。

シリコンの一次型が完成!

-

二次型(シリコン型)作成、一次型を転写

一次型(シリコン型)を母型として転写、二次型(シリコン)を製作します。

外枠を組んだ箱の中に一次型を固定しシリコンゴムを流し込みます。

約一昼夜経過すると、シリコンゴムは硬化します。

マスターモデルを転写した一次型を反転した二次型から抜き取ります。

二次型を主型とし、石膏の鋳型を造形していきます。

-

石膏型を作成

※石膏型は製品の必要個数分を作成します

水で溶いた石膏をシリコン型(二次型)に流し込みます。

12時間放置することにより石膏が硬化し、石膏鋳型が造形できます。

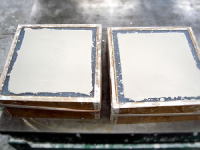

石膏鋳型の組立前の写真です。

材質は石膏ですが、一次型のシリコン型と同じ形状になります。

-

本鋳造(テスト鋳造・型バラシ)

初回品は、まずはトライアルを行い、製品個々に、鋳造条件を設定します。

トライアルの鋳造にて、良品が得られない場合は鋳型の改造・方案の変更を行う場合もあります。

鋳造後は鋳型を崩し、中から製品を取り出します。

細かい部分は、高圧水洗浄にて石膏を除去します。

-

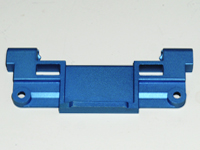

石膏鋳造品の仕上げ(後加工)

鋳造した製品は、湯口(ゲート)処理、バリ仕上げをして素材完成です。

機械加工、アロシン処理、クロメート処理、焼付け塗装といった二次加工(仕上げ)を行い、必要に応じて熱処理・アルマイト処理・防錆処理などの後処理を行います。※石膏鋳造法の場合、仕上げおよび二次加工に手間がかからないため、他の鋳造法に比べ、工程日数を大幅に減らせるのがメリット

-

塗装・印刷(表面処理)

必要に応じて、塗装・印刷などの後処理を施します。

-

検査(測定)

三次元測定機による測定を行い、高品質な製品と測定データを一緒に納品します。

石膏鋳造の品質

鋳物の鋳造工程では、外観や寸法精度の再現に留意することは当然のことながら、いかに鋳造欠陥が少ない素材を造るかが第一の課題です。

与えられた鋳物の製品図面を元に、どのような方法を用いて、精度の高い健全な鋳物を造るかの方策を、鋳造方案と言います。

石膏鋳造は、鋳型である石膏型が気密性を有し、鋳造後は緩除冷される為、ヒケ巣が発生しやすい傾向にありますが、 弊社は独自のノウハウを生かした鋳造方案を構築し、鋳造欠陥の少ない素材造りに努力を重ねています。金型と違い石膏鋳造は、鋳型の改造を個々に行うことが可能です。

想定した鋳造方案が鋳造結果により良好で無い場合には、石膏型の改造により方案の変更が安易に出来ることも石膏鋳造の利点です。

各鋳造工法の機械的性質(アルミ合金、亜鉛合金)

| 合金名 | 製造方法 | 処理 | 機械的性質 | 内部状態 | ||||||

|---|---|---|---|---|---|---|---|---|---|---|

| F:鋳ばなし T6:熱処理 |

引張強さ kg/mm2 |

伸び % | 圧縮強さ kgf/mm2 |

せん断強さ kgf/mm2 |

硬度 HB |

組織の 密度 |

巣の 状態 |

|||

| アルミニウム 合金 |

ADC-12 | ダイカスト | F | 20~25 | 2~4.4 | 45~59 | 14~18 | 28~38 | 小 | 少 |

| AC4C | 石膏鋳造 | F | 16~20 | 3~5 | 35~42 | 9~14 | 50~65 | 大 | 少 | |

| T6 | 20~25 | 0.5~2.0 | 51~42 | 18~22 | 70~90 | |||||

| ロストワックス | T6 | >23.2 | >3.0 | >48 | >16 | 70~105 | 大 | 少 | ||

| 砂型鋳造 | F | 11~16 | 2~6 | 21~34 | 7~10 | 55~60 | 大 | 少 | ||

| T6 | 20~24 | 1~5 | 44~50 | 14~17 | 75~85 | |||||

| 亜鉛 | ZDC-3 | 石膏鋳造 | – | 23~28 | 3~4 | 54~60 | 12~17 | 95~105 | 大 | 少 |

※形状、肉厚などの諸条件によって若干数値が異なる場合があります

鋳造の寸法公差

| 寸法区分 α=寸法値 |

石膏鋳造 | ダイカスト | ロストワックス | 金型鋳造 | 砂型鋳造 | |

|---|---|---|---|---|---|---|

| PLに対して 水平方向 |

PLに対して 垂直方向 |

|||||

| <α≦25 | ±0.2 | ±0.1 | ±0.2 | ±0.3 | ±0.3 | ±0.5 |

| 25<α≦50 | ±0.3 | |||||

| 50<α≦75 | ±0.3 | ±0.2 | ±0.4 | ±0.4 | ±0.4 | ±1.0 |

| 75<α≦100 | ±0.5 | |||||

| 100<α≦150 | ±0.4 | ±0.3 | ±0.7 | ±0.5 | ±0.5 | ±1.2 |

| 150<α≦200 | ±0.7 | ±0.7 | ±1.4 | |||

| 200<α≦300 | ±0.7 | ±0.5 | ±01.0 | ±0.9 | ±0.9 | ±1.6 |

| 300<α≦400 | ±1.0 | ±1.0 | ±1.8 | |||

| 400<α≦500 | ±1.3 | ±1.3 | ±2.1 | |||

| 500<α≦ | ±1.2 | – | – | – | – | ±2.5 |

※形状、肉厚などの諸条件によって若干数値が異なる場合があります

石膏鋳造のマスターモデルとしてプラスチック製品の加工も致します

表からもお分かりいただけるように、石膏精密鋳造は、ダイカストとほとんど変わらない寸法精度が出せます。

また、石膏精密鋳造法は、他の鋳造法と比較して高精度な仕上がりが特徴です。

- ADC12試作が可能

-

ADC12を使った石膏鋳造は、こんなお困りごとやご要望に対応できます。

- ・新製品開発に伴う鋳造試作をしたい。

- ・量産品を想定した検証実験をしたい。

- ・5~100個程度でダイカスト相当の品質で機械加工までできないか。

- ・ADC12ブロック材から削り出しをしたい。

石膏鋳造品のお問い合わせ

石膏鋳造のマスターモデルとしてプラスチック製品の加工もいたします。

図面など仕様をいただければ、最適な材料・加工方法でお見積もりをさせていただきますので、その旨をお知らせください。